Die Völklinger Hüttenkokerei, Juli 2001

Auf den folgenden Seiten finden Sie basierend auf dem Diavortrag 'Die Kokerei Fürstenhausen im Vergleich zur Völklinger Hüttenkokerei' von Peter Braun und Thomas Klassen einen Rundgang über die Völklinger Hüttenkokerei.

Die Batterien 1 und 2 der Völklinger Hüttenkokerei wurden 1936 erbaut und stellen damit die wohl ältesten erhaltenen Koksbatterien in Deutschland dar. Der alte Kohlenturm ist eines der ältesten erhaltenen Stahlbauwerke im südwestdeutschen Raum. (Dokumentation) Es gab insgesamt sieben Koksbatterien, von denen heute noch vier stehen: 1, 2, 4 und 7. Der Koks wurde im Hochofenprozess zum einen benötigt, um die zum Aufschmelzen des Erzes notwendige Hitze zu erzeugen und zum andern als Reduktionsmittel, um dem Eisenerz den Sauerstoffanteil zu entziehen.

Die Herstellung von Koks aus Steinkohle ist eine sogenannte Trockendestillation. Die Kohle wird unter Luftabschluss auf über 1000°C erhitzt, wobei die flüchtigen Bestandteile wie Teer, Benzol und Wasser ausgetrieben werden. Der fertig gegarte Koks besteht dann aus fast reinem Kohlenstoff mit einem geringen Ascheanteil.

Plan der Völklinger Hüttenkokerei

Der Plan zeigt den für Besucher sichtbare Bereich mit den Batterien 1 und 2, und die beiden Kohlentürme. Hinter dem neuen Kohlenturm befinden sich noch die Batterien 4 und 7.

Die Hüttenkokerei

Überblick über Koksbatterie 1/2 (links), Stampfmaschine 1 (mitte) und Kohlegleis (rechts).

Das von der Koksbatterie nach rechts führende Rohr diente dem Abtransport des Koksgases.

Foto: Thomas Klassen

Die Hüttenkokerei

Blick auf die Maschinenseite der Batterie 1.

Die Koksbatterie wurde 1936 erbaut und stellt die älteste in Deutschland erhaltene Koksbatterie dar.

Im Bild gut zu erkennen sind die Ofentüren und die Vorlage, in der das Koksgas, das beim Verkoken aus den einzelnen Kammern strömte, aufgefangen wurde. (Horizontales Rohr oberhalb der Batterie.)

Foto: Thomas Klassen

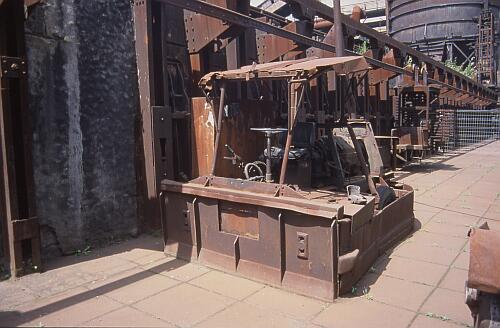

Die Kokskohlenstampfmaschine

Trotz ihres plumpen und rostigen Aussehens stellt die Kokskohlenstampfmaschine ein multifunktionales Gerät dar. Neben dem Stampfen der Kokskohle gehören das Öffnen der Kammertür, das Ausdrücken des gegarten Kokskuchens und das Eindrücken des gestampften Kohlekuchens zu ihren Aufgaben.

Das Stampfen der Kokskohle ist im Saarrevier vor dem Verkoken notwendig, da sich die Saarkohle nur bedingt zur Verkokung eignet. Die Stampfmaschine wurde 1936 von der Firma Dingler konstruiert und erbaut. Im Oktober 1999 erstellte die IVH eine ausführliche Dokumentation über Funktion und Zustand dieser Maschine.

Foto: Peter Braun

Die Kokskohlenstampfmaschine - Stampferantrieb

Mit diesen Stampfern wurde die Kokskohle in der unten sichtbaren Stampfkammer gestampft.

Die gemahlene und aufbereitete Kohle rieselte über das links im Bild sichtbare Rieselblech. Die beiden Stampferwägen fuhren mit ihren oszillierenden Stampfern über der Stampferkammer hin und her.

Foto: Peter Braun

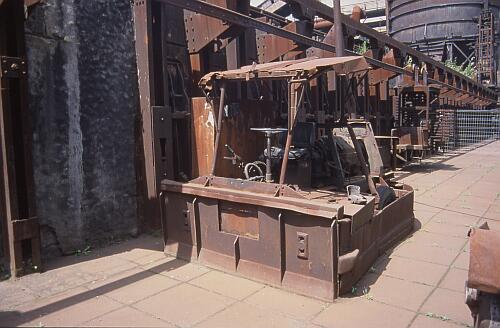

Die Kokskohlenstampfmaschine - Fahrstand

Von diesem Fahrstand aus wurde die Maschine gesteuert.

Durch das Fenster hatte der Maschinist Sicht auf die Ofentüren der Maschinenseite.

Foto: Peter Braun

Die Kokskohlenstampfmaschine - Türöffner

Eine der Funktionen der Stampfmaschine ist das Öffnen der Ofentür. Hier im Bild der Türöffner.

Das Ver- und Entriegeln der Türen erfolgte manuell mittels großer „Schraubenschlüssel.”

Foto: Thomas Klassen

Die Koksseite

Auf der Koksseite der Koksbatterie wurde der gegarte Kokskuchen gelöscht und anschließend in den Bandkanal abtransportiert.

Der Boden vor den Kammern ist mit gusseisernen Platten belegt, da Beton bei der hohen Hitze in Verbindung mit dem Löschwasser beschädigt wird.

Foto: Peter Braun

Offene Kokskammer

Ein Blick in eine geöffnete Kokskammer von der Ofenseite aus.

Die Ausmauerung der Kammer ist gut zu erkennen.

Foto: Peter Braun

Offene Kokskammer - Schildloch

Durch das Schildloch (oben) wurde der Schild, der das Wegbrechen des Kokskuchens nach vorne verhinderte, aus der Kokskammer gehoben.

Deutlich zu erkennen: die Ränder des Schildlochs sind geschwärzt, da hier beim Herausnehmen des Schildes Kontakt mit Sauerstoff stattfand.

Schlüssel

Das Ver- und Entriegeln der Ofentüren erfolgte durch solche Schlüssel.

Deutlich zu erkennen: die Ränder des Schildlochs sind geschwärzt, da hier beim Herausnehmen des Schildes Kontakt mit Sauerstoff stattfand.

Foto: Peter Braun

Koksseite - Koksführungswagen

Der Koksführungswagen führte den Koks beim Ausdrücken.

Ohne den Wagen wäre der Kokskuchen direkt hinter dem Ofen auseinander gebrochen.

Foto: Thomas Klassen

Koksseite - Kokslöschbühne

Von der Kokslöschbühne aus wurde der glühende Koks gelöscht.

An einer Wasserleitung befinden sich Anschlüsse, an die kurze Feuerwehrschläuche angeschlossen wurden.

Foto: Thomas Klassen

Koksseite - Koksräumer

Mit dem Koksräumer wurde der gelöschte Koks in den Bandkanal geschoben.

Er stammt aus den 40er Jahren.

Foto: Peter Braun

Koksseite - Bandkanal

Der Bandkanal wurde vor dem Ausdrücken des glühenden Kokses und dem Ablöschen mit Betonplatten abgedeckt, um eine Beschädigung des Förderbandes durch hineinfallende glühende Koksbrocken zu verhindern.

Die links zu erkennende Abflussrinne gewährleistete den Abfluss des Löschwassers und diente zugleich der Entfernung von entstandenem Koksgrus. Um ein Verschlammen der Rinne zu verhindern, wurde diese von einem starken Wasserstrom durchflutet.

Foto: Peter Braun

Koksschrägaufzug

Über den Koksschrägaufzug wurde der Koks in Hängebahnwagen zur Gichtbühne transportiert, von wo aus er an die Hochöfen geleitet wurde.

Foto: Thomas Klassen

Ofendecke Batterie 1 und 2

Das 'Dach' der Koksbatterieen nennt man Ofendecke. Links im Bild die Steigrohre, durch die das Koksgas aus den einzelnen Ofenkammern in die Vorlage strömte.

In der Mitte der Füllgasverbrennungswagen, der die Verbrennung der beim Befüllen der Kokskammer entstehenden Gase ermöglicht. Im Hintergrund die beiden Kohlentürme.

Foto: Peter Braun

Ofendecke - Vorlagen

Die Vorlagen dienten der Abfuhr des beim Verkoken entstehenden Koksgases (Füllgas). Durch die gusseisernen Deckel wurden die beim Befüllen der Kokskammer entstehenden Gase abgefackelt.

Die Verbrennung über den Füllgasverbrennungswagen und über die Deckel erfolgten gleichzeitig.

Foto: Peter Braun